1 引言

随着自动化技术的不断发展, 数控技术的应用也越来越广泛。数控机床也在我国批量生产、大量引进和推广应用, 它们给机械制造业的发展创造了条件, 并带来很大的经济效益。数控机床与普通机床比较起来, 价格昂贵, 一般都是企业生产的关键设备。数控机床结构及控制复杂, 任何部分的故障与失效, 都会使机床停机,从而造成生产停顿, 若在出现故障后不能及时维修排除故障, 就会造成较大的经济损失。数控机床的急停功能用于对人或者设备进行保护, 急停时, 机床各进给轴、主轴都会快速进入制动状态, 有些机床伺服系统动力电源也会切断。数控机床出现急停后, 必须排除, 才能恢复正常工作。本文以大连机床厂生产的CKA6136 车床、Fanuc0i Mate TC 系统为例, 结合日常维修经验介绍急停故障的诊断与维修方法。

2 急停原理

2.1 急停电气控制原理

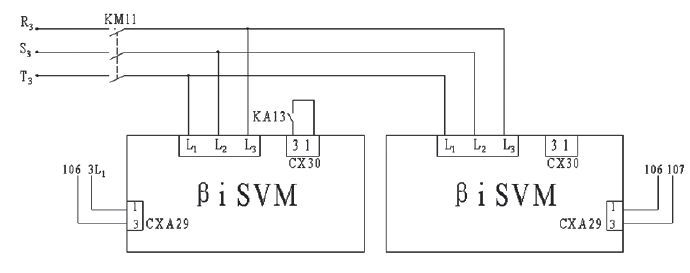

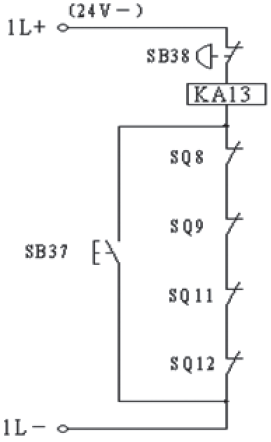

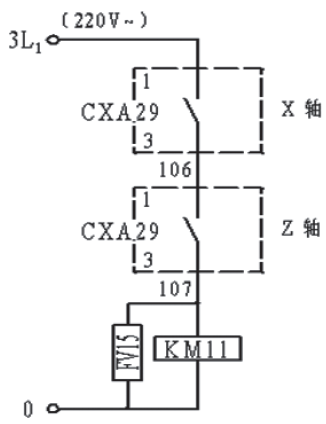

图1 中R3、S3、T3 为200V 三相交流电, 通过交流接触器KM11 后接入X、Z 轴进给伺服单元βiSVM;3L1 为220V 交流电, 作为伺服上电控制电路电源;CX30为急停信号( * E S P ) 接口, 其中1 端为24V 直流电源,3端为* E S P 信号输入端, 低电平有效。图2 中C X A29接口为伺服单元内部触点, 当伺服系统正常工作时触点闭合, 急停信号输入时断开。图3 是机床的急停链控制电路, 其中SB38 为急停按钮,SQ8、SQ9、SQ11、SQ12分别为进给轴X、Z 正负方向的超程限位开关, K A13为控制急停信号输入伺服单元的中间继电器, S B37 为超程解除按钮。

当急停按钮S B38 被按下, 或者X、Z 两个坐标轴四个方向的行程开关任一个被压下时, K A13 线圈断电,KA13 常开触点断开, 伺服单元CX30 接口*ESP 低电平信号被输入 , 此时 CXA29 内部触点断开 , 伺服上电控制电路中K M11 线圈断电, 主电路中K M11 触点断开, 伺服单元断电, 系统进入急停状态。

图1 CKA6136 伺服驱动电路

图2 伺服上电控制电路

图3 急停链控制电路

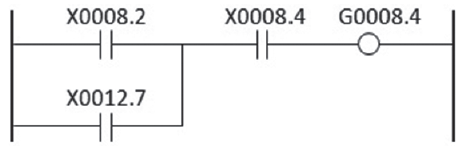

图4 急停控制梯形图

P M C 急停控制梯形图如图4 所示。其中X0008.2为超程信号, X0008.4 为急停按钮信号, X0012.7 为超程解除按键信号,G0008.4(*ESP) 为PMC 输出给CNC的急停信号, 低电平有效。当X0008.2 和X0008.4 任何一处断开时,G0008.4 为低电平, 触发急停。

2.2 伺服系统跟踪误差异常引起急停的原理

跟踪误差又叫跟随误差, 指的是数控机床在移动过程中的误差, 即在移动过程中, 理论移动量和实际移动量的差值。当机床在运行过程中, 实际坐标位置与反馈坐标位置不相符, 且其值超过系统规定的允许值, 从而引发机床故障停车。

2.3 伺服驱动器故障引起急停的原理

FANUC 0i TC 系统中,CNC 通过FANUC 串行伺服总线F S S B 与各伺服驱动器连接。系统启动后, 如果轴控制电路的条件满足, C N C 就向伺服驱动器发出P R D Y 信号。当伺服驱动器接收到该信号, 如果伺服驱动器也工作正常, 就会向C N C 发回V R D Y 信号, 如果伺服驱动器故障, 就不能应答C N C 的P R D Y 信号, 这是系统就会进入急停状态。

3 急停故障诊断与维修

3.1 电气原因触发的急停

要判断是否因为电气原因造成的急停, 应检查PMC梯形图中G8.4 是否为低电平。如果为高电平, 而系统仍处于急停状态, 可以判定不是急停链回路出现故障,此时应该从其它方面查找原因; 如果G8.4 位低电平,可以判定故障是因为急停链断路造成的, 此时可按照以下步骤进一步排查。

急停按钮被压下。这是最为直观的检查方法, 严格意义上, 这并不能算作故障的范畴, 但对于具有多个急停按钮的数控机床和新手来说, 比较容易犯这种低级错误。

机床超程。机床超程分为软件超程和硬件超程。当机床因超程而急停时,往往还会在屏幕上显示超程报警。

此时观察机床工作台是否处于超程位置, 判断是软件超程还是硬件超程。如果机床明显处在正常位置, 此时要检查超程开关是否复位正常, 如果是接近开关, 检查接近开关是否粘上铁屑。

K A13 继电器损坏。如果K A13 损坏, 造成其常开触点不能正确的吸合, 引起低电平信号被输入C X30 会触发急停。我们可以先观察K A13 指示灯是否点亮, 如果点亮说明急停链有电, 再检查其触点是否正常。如果K A13 指示灯不亮, 检查急停链是否断开或者K A13 是否损坏。

24V 电源故障。电气急停的最根本原因是急停链断电造成低电平被输入伺服驱动器。检查是否因为24V 电源电压过低, 造成K A13 电磁线圈吸力不足, 常开触点无法闭合。

急停链断线。急停链是一个串联回路, 在这个回路里, 急停按钮、限位开关等的任何一个接线点、任何一段电线出现接触不良、断线, 都会造成串联回路断开,从而造成K A13 线圈断电而触发急停。所以, 在排除以上故障原因之后, 要逐一排查急停链各个节点, 查看连接是否安全可靠。

3.2 伺服系统跟踪误差异常触发的急停

这类故障的原因一般有以下几个方面:

① 机床负载过大。因为机床过载或者传动机构机械卡死、润滑严重不足等造成运行阻力过大, 使得伺服电机扭矩过大, 从而造成伺服电机丢步, 导致跟踪误差超差。这种情况下往往还会伴随过载保护跳闸、过热报警等。

② 脉冲编码器检测反馈环节故障。检查编码器是否损坏、污染; 反馈电缆接口是否松动、接触不良; 反馈电缆线是否出现断线。

③ 伺服驱动器报警或损坏。结合伺服驱动器的硬件报警情况, 在保证安全的情况下, 可以采用模块交换法进行置换分析。

④ 伺服驱动器电源缺相或电压不稳。用万用表测量电源进行排查。

3.3 伺服驱动器故障原因触发的急停

F A N U C 伺服驱动器故障停机, 往往会伴随系统4打头的软件报警和伺服驱动指示灯的硬件报警。故障诊断时, 要结合软硬件的自诊断报警信息, 进行排除。

出现401 号报警, 表示伺服放大器的伺服准备信号( V R D Y ) 没有接通, 或者在操作中信号关断;404 号报警, 表示伺服放大器的伺服准备信号总保持接通。此时,要检查伺服驱动器的电缆连接, 检查伺服参数设定是否正确, 也可能是伺服驱动器或者C N C 轴控制器故障,可以采用部件交换法对怀疑部件进行置换分析。

若出现462 号报警, 表示由于F S S B 传送错误,使得伺服放大器不能接收正确数据;463 号报警, 表示由于F S S B 传送错误, 使得C N C 不能接受正确数据。此时首先检查伺服驱动器或光缆, 可能是在报警信息中显示的错误轴, 与轴号相对应的伺服驱动器和CNC 控制单元间的F S SB 光缆失效, 也可能是驱动器和轴不对应; 其次, 也可能是C N C 一侧的轴控制模块出现故障。

3.4 其它原因引起的急停

即使同样的数控系统, 不同设备的急停链设计都可能不同。比如常见的一种情况就是为了安全, 在急停链里串联安全门的开关。这时候, 我们除了要认真阅读机床电气图之外, 还可以通过观察机床P M C 梯形图实时状态, 来判断急停的触发条件和急停链中的故障点。

4 急停故障实例分析

故障实例: 教学车间里配备FANUC 0i Mate TC数控车床CKA6136, 开机显示急停报警, 伺服无法上电。

诊断与维修过程: 经过初步检查, 发现机床操作面板上的急停按钮并未按下, 机床X、Z 轴的位置也处在安全位置, 由此可以确定机床急停的原因与机床的状态无关。进入机床P M C 梯形图画面, 检查发现P M C 到C N C 急停信号G8.4 为“0”, 说明系统的急停信号被输入。再进一步检查发现, 系统I / O 模块的急停输入信号X8.4 为“0”, 从而导致G8.4 为“0”, 引发急停报警。

对照机床电气原理图, 先测量急停输入信号X8.4 的接线端子处, 发现电压为0V , 而非正常情况下的24V , 可断定是急停链断路或急停链电源故障造成的。将急停链接线端子逐个进行测量检查, 发现机床操作面板上的急停按钮断线, 重新连接后急停报警解除。

5 结束语

数控机床的故障复杂多样, 急停控制涉及机械、通信、低压电器、P L C、传感器等多学科知识, 这给维修带来了困难。维修人员应熟知急停的控制原理, 以及常用检测工具的使用, 根据对急停故障现象的分析, 罗列所有可能的原因, 确定合理的诊断与检测步骤, 以便迅速排除故障。

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 沪ICP备16023097号-11